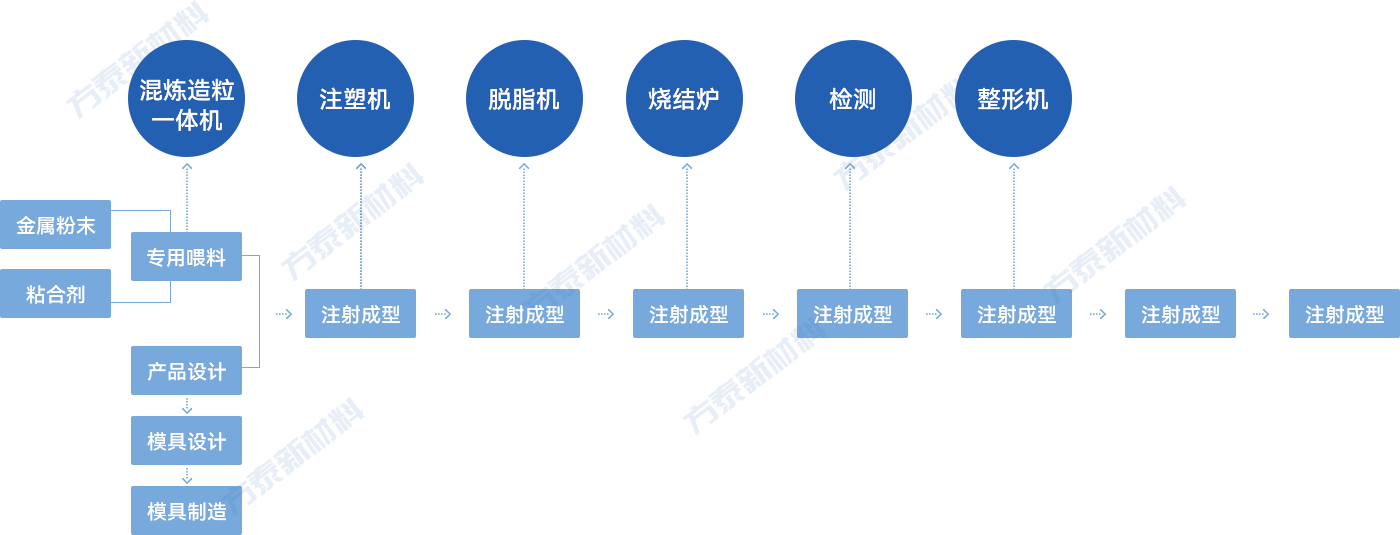

金属注射成型 (英文简称MIM) 是典型的学科跨界产物,是将现代塑料注射成形技术引入粉末冶金领域而形成的一种新型金属零部件的近净成形加工技术,将塑料注射成型的设计灵活性与锻造金属的强度和完整性相结合,为高度复杂的零件几何形状提供具有成本效益的解决方案。是近年来粉末冶金学科和工业领域中发展十分迅猛的一项高新技术。MIM 工艺通常被解释为四个独特的加工步骤(混炼、成型、脱脂和烧结)以生产最终零件。

混炼

MIM 过程从混炼或原料制备过程开始。微米级特制金属粉末与高分子聚合物混合精确的量混合。将混合物置于特殊的混合设备中并加热到使粘合剂熔化的温度,直到粘结剂均匀的涂上金属粉末颗粒。然后制成3-4MM左右的颗粒,俗称喂料;以便在使用时这些粒状喂料可以在注射成型机料斗里可以自由落下。

注塑成型

注塑成型在设备和技术上与塑料注塑成型相同。粒状原料被送入注塑机,在此加热并在高压下注入模腔。让模制部件(现在称为“生坯”)冷却,然后从模具中取出,以便重复该过程。由于只有粘合剂熔化(以携带金属粉末),整个过程发生在大约 200°C。模具可以是多个腔体以实现高生产率。模具型腔的尺寸大约大 20%,以补偿烧结过程中发生的收缩。每种材料的收缩变化都是精确已知的。脱脂(粘结剂的去除过程)

注射成型后,成型零件将进入下一个步骤,称为脱脂或粘合剂去除过程。粘合剂去除是从模制 MIM 部件中去除粘合剂材料的过程。这个过程通常分两个步骤完成,其中一部分在烧结步骤之前被去除,残留的骨架粘结剂维持产品形状以便脱脂件移入烧阶段烧结炉去除。粘合剂的去除可以通过多种方法完成,最流行的是催化和溶剂萃取。去除粘合剂后,棕坯零件金属粉末之间是孔隙的,最后经烧结致密化得到最终产品。

烧结——烧结零件

将脱脂零件放置在陶瓷固定器上,陶瓷固定器装入真空炉或气氛炉中。脱脂零件在保护气氛中缓慢加热分解剩余的骨架粘合剂,并在接近熔点的温度下使金属粉末致密化成完整的金属体,经冷却得到近乎成品形状的烧结件,大多数材料的烧结制品的相对密度通常可达 97%以上。